玻璃纖維的“精密手術刀”:戰神五軸加工中心如何重塑復合材料制造?

發布日期:2025-07-12 瀏覽次數:90

在風力發電場,百米長的葉片劃破空氣;在豪華游艇上,流線型船體劈波斬浪;在新型客機中,輕量化部件直沖云霄——這些尖端產品的核心都離不開一種神奇材料:玻璃纖維(又稱玻璃鋼)。作為復合材料中的“多面手”,玻璃纖維憑借輕質高強、耐腐蝕、絕緣性佳等特性,成為高端制造業的新寵。

然而這種材料的加工卻曾讓工程師們頭疼不已!

01 玻璃纖維,為何讓傳統加工“束手無策”?

玻璃纖維并非“溫和”的材料。它由玻璃纖維與樹脂復合而成,具有極高的硬度和耐磨性,同時還具備各向異性——不同方向的力學性能差異顯著。這些特性帶來三大加工難題:刀具損耗嚴重:玻璃纖維硬度遠超普通金屬,加工時如同用刀切砂紙,刀具極易磨損報廢;粉塵危機四伏:切割產生的微米級粉塵不僅污染環境,更會損害工人呼吸系統,甚至有爆炸風險;易分層開裂:材料層間結合力有限,不當的切削力會導致材料邊緣崩裂、內部脫層,成品直接報廢。

傳統三軸機床面對復雜曲面時更顯無力。制作一個風電葉片模具常需數十次重新裝夾,精度誤差累積可達毫米級——而葉片根部的裝配精度要求是±0.2mm以內,否則直接影響發電效率。

02 五軸聯動,如何化解玻璃纖維加工困局?

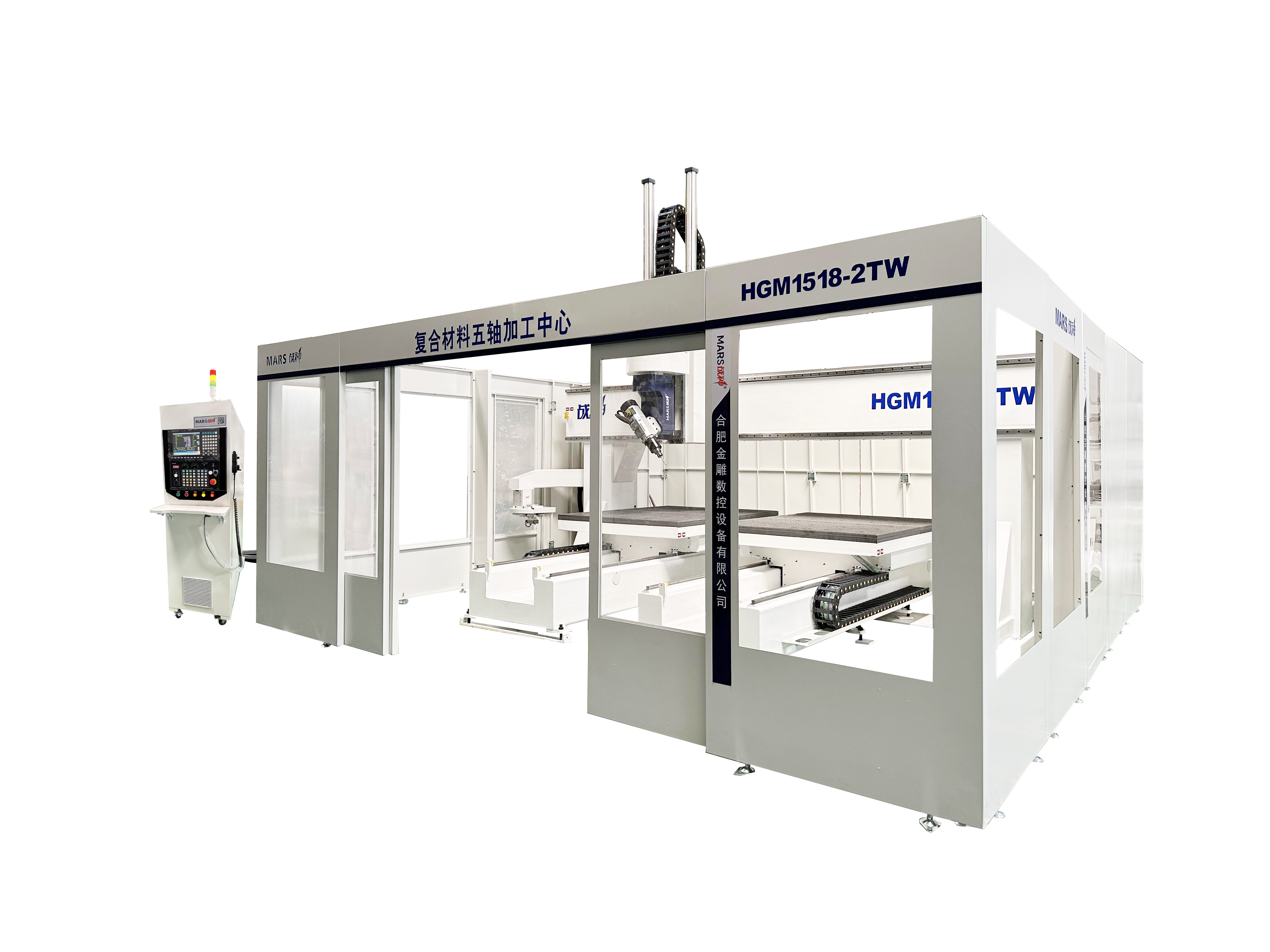

戰神五軸加工中心的出現,為這場困局提供了系統性解決方案。其核心技術在于五軸聯動控制:除X/Y/Z三個直線軸外,增加兩個旋轉軸(通常為A/C軸),實現空間任意角度加工。

以戰神橋式機型為例,其技術突破點在于:高剛性龍門結構:雙電機驅動龍門架,配合加寬型直線導軌,確保切削力均勻分布,避免材料震顫開裂;智能RTCP功能:刀尖點軌跡實時補償,即使旋轉軸擺動,刀尖始終精準跟隨編程路徑,解決曲面加工誤差;20000rpm高速電主軸:陶瓷軸承與液體恒溫系統支持連續運轉,確保纖維切口平滑無毛刺。更革命性的是粉塵防控設計。戰神采用全封閉加工艙+負壓吸塵系統,粉塵捕集率超99%。對比傳統開放式加工,車間PM2.5濃度降低90%以上,真正實現“綠色切削”。

03 實戰效能,哪些產業正因此改變?

在風電領域,一支80米長的葉片根部法蘭需要鉆削200余個螺栓孔。傳統人工鉆孔需3人輪班操作24小時,精度僅達85%。

而戰神五軸中心通過雙工位設計:A區加工時B區上料,配合自動對刀儀與氣動夾具,將加工時間壓縮至4小時,孔位精度提升至99.8%——相當于葉片壽命延長5年。

豪華游艇制造業同樣受益。某船廠采用戰神大型五軸系列加工18米玻璃鋼船體模具:X軸60米超長行程:整體模具一次裝夾完成,避免分段拼接;±110°大角度擺頭:完美雕琢船艏波浪形曲面;水冷系統:控制切削溫度,防止樹脂熱變形。效率提升更為驚人:原本3周的模具工期縮短至6天,表面光潔度達Ra0.8μm,直接省去拋光工序。

04 未來已來,復合材料加工走向何方?

隨著戰神新一代機型集成物聯網技術,玻璃纖維加工進入智能時代。刀具監測系統:實時感知切削振動,自動調整進給速度,延長刀具壽命40%;數字孿生平臺:在虛擬空間預演加工過程,碰撞預警精度達0.01mm;模塊化設計:通過更換主軸頭,同一設備可處理玻璃鋼、碳纖維。意大利西曼斯技術專家曾斷言:“五軸加工不是選項,而是復合材料制造的必由之路”。

隨著國產五軸機床本土化服務體系的完善(戰神已在全國部署12個技術中心),更多中小企業將用得起、用得好這項“大國重器”。

(文章來源于AI,僅供參考)